熟練したスタッフによる成形シミュレーション・3D金型設計・門型マシニングセンタを利用し、高品質で高精度な金型を製作しております。

主に60t~260tクラスの中型の金型を中心に、お客様の要望に合った製品の設計・加工を心掛けて製作しております。

01.設計

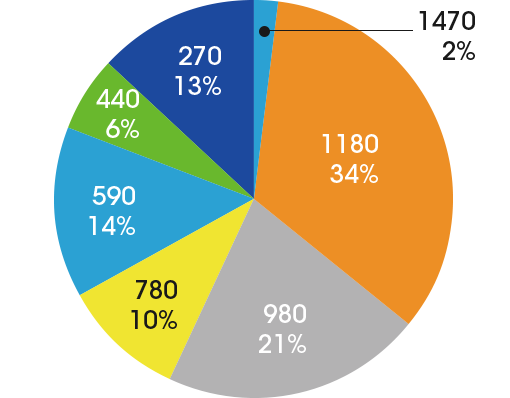

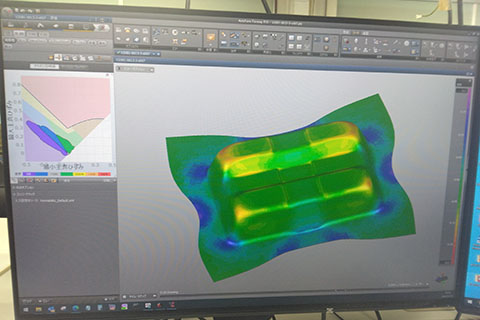

プレス成形シミュレーション

Auto Form、JSTAMPを用いて、工程計画書に沿って、ワレ、シワ、スプリングバック等の不具合を事前にクリアにし、初回トライアウトでの高精度化を図っています。

設計

Die LAYOTを基に、お客様の金型仕様と設備要件に合致する各工程の金型の設計を3DCADにて実施しています。

設計された金型図面の妥当性を検証し、強度についてもソフトを使用し検証します。

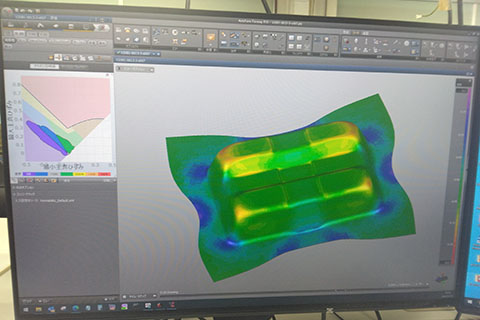

CAD/CAM

製品データを元にCADmeisterを用いて金型加工面データ等の作成、CATIA V5 + iBlueCLIKS、WorkNC、Tebis、を用いてNCデータの作成を行います。

02.機械加工

全自動金型加工システム

多種多様な形状や各種サイズの金型部品に対し、材料搬入→洗浄→段取り→裏面加工→洗浄→段取り替え→表面加工→完了品搬出の一連作業を、ロボットによる工程間移動させた自動システムにて単品加工対応をします。

マシニングセンタ

3D CAE/CADシステムから送られたデータにより、加工部位、工具ツーリングレイアウト、加工条件等を自動的に指示し、5軸門形マシニングセンタ等にて、形状加工を行います。

03.仕上げ・トライアウト

仕上げ

各部品の製作精度をチェックしながら、

マシニングセンタ後に部品組付けから

下死点確認を行ない、最終段階の金型に仕上げます。

金型製作過程で最も経験を要する仕事です。

トライアウト

完成した金型をプレス機にセットし、トライアウトを行います。

最終的には、お客様立合いのもと、量産精度保証の為にメカプレス機でトライを行います。

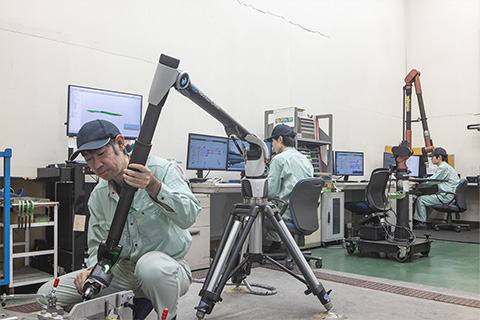

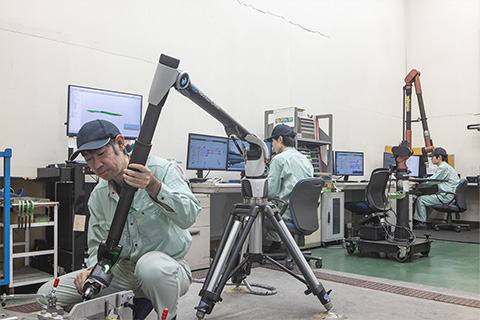

04.検査

検査

トライアウトした製品(パネル)を検査し、金型の完成度を判断します。

3次元測定機による製品精度解析を実施して、解析データをCAE/CADにフィードバックします。

そのデータは金型精度及び次期開発の為にデータベース化されます。